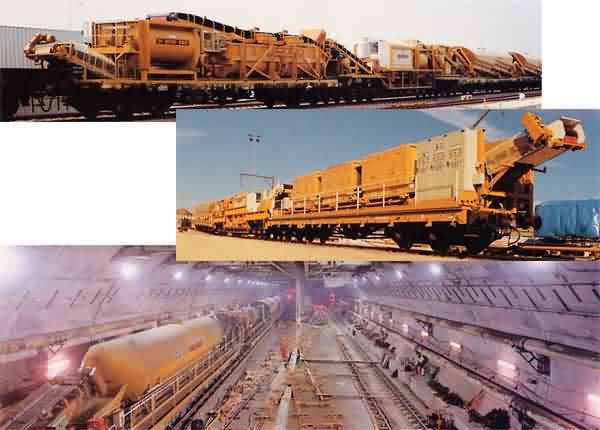

En 1990, pour les travaux de finition du Tunnel sous la Manche, nous avons inventé et réalisé 11 trains béton, selon les prescriptions du client.

Chaque groupe de trains avait à réaliser des travaux différents : bétonnage du radier, blocage des voies, soubassements des trottoirs de sécurité, injection de coulis sous les éléments préfabriqués des trottoirs de sécurité.

Le défi : concevoir une vraie centrale à béton sur rail d’une autonomie allant de 250 à 500 m3 de béton fini, tout en respectant le gabarit UIC SNCF, ainsi que les normes de fabrication du béton.

En effet la bonne fabrication du béton exige de respecter les points principaux normés du béton :

1 / Pesage de tous les produits (dosage volumique de l’eau est interdit)

2 / Tolérances des dosages à respecter. (Précisions donc pesage).

3 / Sonde hygrométrique capte l’humidité du sable (importance du dosage de l’eau et du sable)

4 / Malaxage de 55sec minimum, réglable pour pallier aux effets : de ségrégation et de ressuage.

5 / Mesure de l’efficacité du malaxage est obligatoire, la puissance malaxeur (courbe watt métrique) pour contrôler :

L’homogénéité, la consistance (slump), La répétabilité du béton.

6 / Respecter le ratio E/C.

7 / Traçabilité des gâchées : enregistrement des points précédents.

8 / Les moyens de fabrications doivent être conformes à des cycles répétitifs qui respectent la qualité de l’échantillon.

La première règle pour être conforme aux échantillons, est d’avoir un système de fabrication le plus répétitif et constant possible.

Ainsi la fabrication du béton se faisait, au plus près du chantier évitant les effets indésirables comme la ségrégation, et à la demande : au moindre problème nous pouvions arrêter la production de béton.